引言

GH4169屬于鎳基高溫合金的一種�����,由于其具有耐腐蝕、耐高溫和抗疲勞等優(yōu)良性能���,在航天航空領(lǐng)域得到了廣泛的應(yīng)用[1-2]�。但同時由于其加工時具有切削溫度高���、切削力大�、加工硬化嚴(yán)重等特點(diǎn),是典型的難加工材料之一[3-4]���。在深孔加工過程中形成的切屑不易斷屑,易造成堵屑��、機(jī)床振動劇烈以及刀具磨損嚴(yán)重等情況���,導(dǎo)致孔的軸線度易發(fā)生偏斜�����。在實(shí)際生產(chǎn)過程中,切屑的形態(tài)和孔軸心線偏斜是評價工件加工質(zhì)量的重要指標(biāo)����。切屑直接影響到排屑的順利程度��,從而對刀具壽命和工件加工質(zhì)量產(chǎn)生重要影響?����?纵S心線的過度偏斜會導(dǎo)致工件報(bào)廢��,造成一定的經(jīng)濟(jì)損失�。所以分析和研究深孔鉆削 GH4169 的切屑形態(tài)和孔軸心線的偏斜很有必要��。本文針對GH4169合金����,基于可轉(zhuǎn)位式錯齒BTA鉆頭進(jìn)行深孔鉆削試驗(yàn)�,分析在固定切削參數(shù)下切屑形態(tài)變化規(guī)律和鉆削初始進(jìn)給量對孔軸心線偏斜的影響。

1�����、深孔鉆削實(shí)驗(yàn)

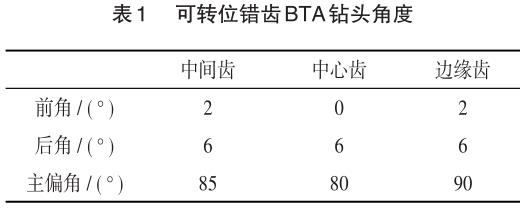

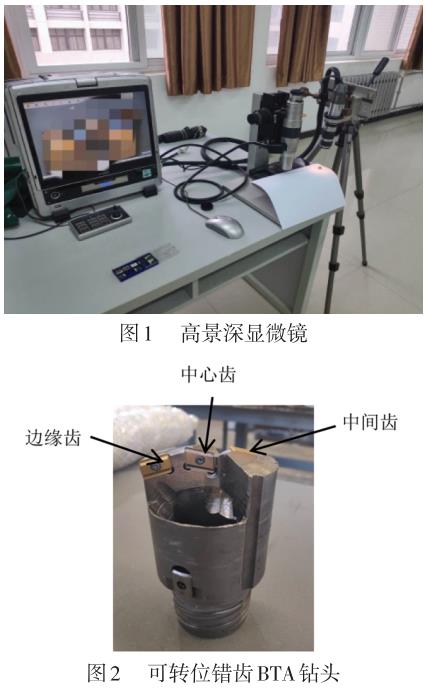

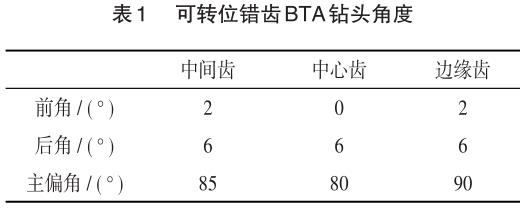

實(shí)驗(yàn)設(shè)備為 630X8000 車改深孔鉆床�����,高景深顯微鏡���,如圖 1 所示��。工件材料為 GH4169 合金;加工方式為工件旋轉(zhuǎn)�����,刀具進(jìn)給���;加工孔徑尺寸直徑為 ? 60 mm�����,長度 1 590 mm;刀具為可轉(zhuǎn)位式錯齒BTA鉆頭,如圖2所示�??赊D(zhuǎn)位錯齒BTA鉆頭刀齒基體材料為硬質(zhì)合金�,涂層材料為CBN。根據(jù)前期加工GH4169經(jīng)驗(yàn),加工中設(shè)置主軸轉(zhuǎn)速為 145 r/min,進(jìn)給量為 0.04 mm/r。

鉆削過程中每隔 130 mm 收集 1 組切屑,一共收集 12組,在顯微鏡下測量切屑寬度和厚度,并計(jì)算切屑 壓 縮 率 和 切 屑 容 屑 系 數(shù) �, 分 析 切 屑 形 態(tài) 變 化規(guī)律��。

2、試驗(yàn)結(jié)果

在固定切削參數(shù)下,分析了切屑的寬度��、厚度��、切屑壓縮率和切屑容屑系數(shù)的變化規(guī)律�����。并分析鉆削初始進(jìn)給量對孔軸心線偏斜的影響。

2.1切屑變化規(guī)律

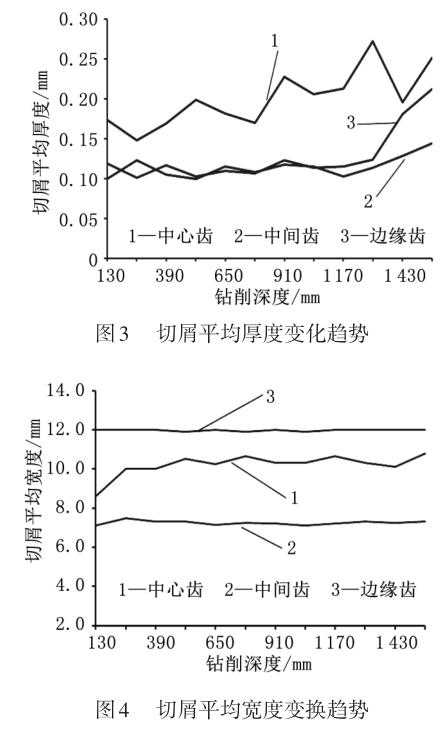

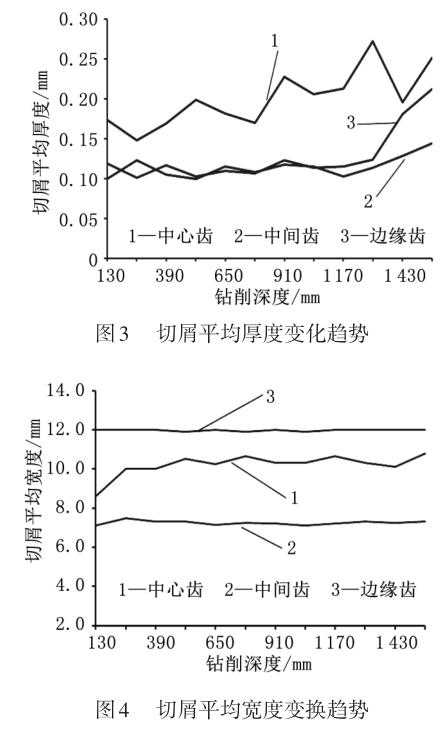

切屑形態(tài)直接影響切屑排出的順暢程度,從而影響刀具壽命��。如圖 3~4 所示分別為鉆削過程中切屑厚度和寬度的變化趨勢。

如圖3所示��,中心齒切屑厚度最大���,邊緣齒和中間齒切屑厚度接近�。中心齒切屑厚度波動較大的原因,一是因?yàn)榧庸み^程中機(jī)床振動所致��,二是因?yàn)闇y量中存在誤差�。中間齒和邊緣齒產(chǎn)生切屑厚度變換趨勢整體趨于平穩(wěn),切屑厚度穩(wěn)定在 0.1 mm 左右�����。由于刀具的磨損���,后期鉆頭出鉆階段3個刀齒產(chǎn)生的切屑厚度都出現(xiàn)增加趨勢���。如圖 4 所示����,3 個刀齒產(chǎn)生的切屑寬度波動不大����。其中邊緣齒產(chǎn)生的切屑寬度最大,中心齒次之��,中間齒最小�。

BTA鉆頭3個刀齒的位置不同,所處的切削環(huán)境不一樣�,所產(chǎn)生的的切屑形態(tài)也不一樣[5]�����。如圖 5 所示,中心齒切削線速度最小,產(chǎn)生的切屑多為短而小的C型屑���,是理想的切屑形狀。邊緣齒的切削線速度最大,產(chǎn)生的切屑多為硬帶狀螺卷型切屑����,不易排出�����。中間齒的切削線速度介于中心齒和邊緣齒之間,產(chǎn)生的切屑形狀多為長條形螺旋狀切屑,不易斷屑���。

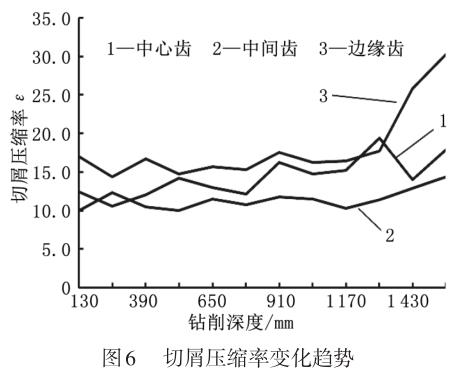

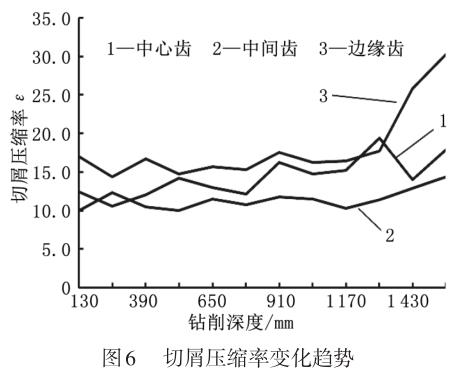

2.2切屑壓縮率

切屑壓縮率 (CCR) 指的是切屑厚度與切削層厚度之比���。切屑厚度與切削層厚度并不相等��,兩者的比值經(jīng)常用來評價切屑形成過程中發(fā)生的塑性應(yīng)變[6]�。切屑壓縮率的計(jì)算公式如下:

式中:f為進(jìn)給量����; κr 為主偏角;ε為切屑壓縮率�。

由式 (1) ~ (2) 計(jì)算3個刀齒切屑壓縮率如圖6所示�����。

切屑壓縮率在一定程度上反映了3個刀齒所產(chǎn)生的平均塑性應(yīng)變大小,從圖6可以看出邊緣齒的平均塑性應(yīng)變最大�����,穩(wěn)定在 16 左右����,中間齒的平均塑性應(yīng)變最小,穩(wěn)定在 10 左右�。加工過程中 3 個刀齒的切屑壓縮率整體趨于穩(wěn)定��,在鉆頭出口處,由于切屑厚度的增加導(dǎo)致切屑壓縮率出現(xiàn)上升趨勢�����。

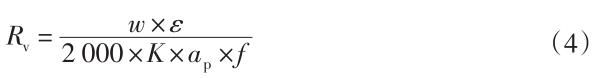

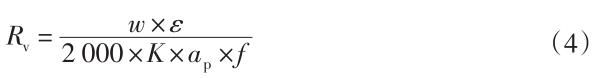

2.3切屑容屑系數(shù)

切屑容屑系數(shù)影響到切屑排除的順利程度���。對于一般內(nèi)排屑深孔鉆,當(dāng)Rv<50時可順利排屑[7]�����。切屑容積 Vch與金屬所切除的體積 Vo之比稱為切屑容屑系數(shù)��,即

此次以中間齒和邊緣齒為例計(jì)算切屑容屑系數(shù),切屑容屑系數(shù)計(jì)算公式如下[8]:

式中:w為切屑寬度�;K為切屑曲率半徑��; ap 為切削深度;f為進(jìn)給量�����。

切屑曲率半徑計(jì)算公式如下:

式中:r切屑彎曲半徑����。

因?yàn)橥粋€切屑彎曲半徑相差較大,所以取切屑上5個點(diǎn)彎曲半徑平均值�����。結(jié)合式 (4) ~ (5) 計(jì)算出中間齒和邊緣齒的切屑容積系數(shù)���。切屑容屑系數(shù)反映了切屑排出的順利程度����,切屑容積系數(shù)越大,說明切屑從工件脫離時變形越大���,切屑所占容積大,導(dǎo)致切屑不易順利排出���。如圖7所示,在加工過程中����,隨著鉆削深度的增加�,中間齒和邊緣齒的切屑容積系數(shù)變化趨勢整體趨于平穩(wěn)�����,中間齒產(chǎn)生切屑的容積系數(shù)穩(wěn)定在8左右,邊緣齒產(chǎn)生切屑的容積系數(shù)穩(wěn)定在 23 左右,加工過程中并未出現(xiàn)堵屑現(xiàn)象。鉆頭后期出鉆階段,邊緣齒產(chǎn)生切屑的容積系數(shù)出現(xiàn)上升趨勢����,這是由于切屑由螺旋短屑變成螺旋長屑導(dǎo)致切屑容積系數(shù)增大�����,如圖8所示。

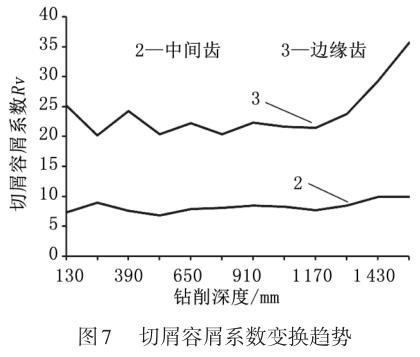

2.4孔軸心線偏斜分析

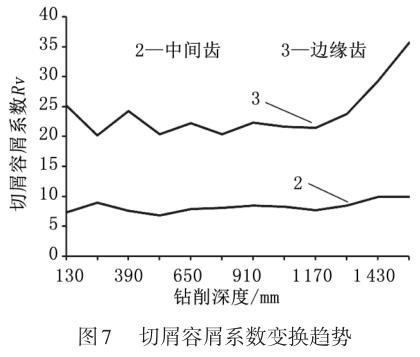

孔軸心線偏斜是深孔加工中的一道難題,由于其偏斜方向難以預(yù)測��,加工過程中偏斜量難以測量�,容易出現(xiàn)孔軸心線的過度偏斜,導(dǎo)致工件的報(bào)廢,造成一定的經(jīng)濟(jì)損失。孔軸心線偏斜也是衡量工件加工質(zhì)量的重要指標(biāo)�。

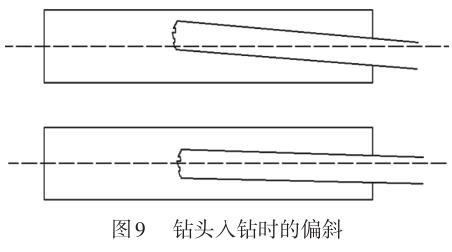

影響孔軸心線偏斜的因素有很多�,鉆頭入鉆階段的進(jìn)給量是影響孔軸心線偏斜的重要因素��。如圖9所示�,鉆頭如果在鉆削初始就發(fā)生了嚴(yán)重偏斜���,那么隨著鉆削深度的增加�,孔軸心線的偏斜會急劇增大,甚至?xí)?dǎo)致工件的報(bào)廢。本次試驗(yàn)分析鉆頭入鉆階段的進(jìn)給量對孔軸心線偏斜的影響���。

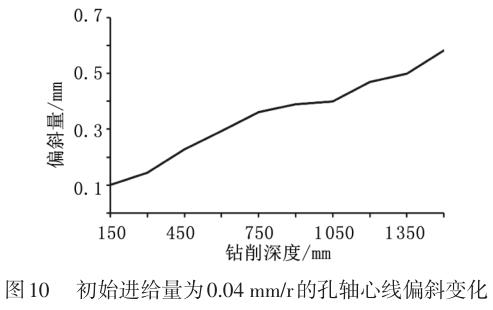

如圖 10 所示,鉆削初始階段,孔軸心線的偏斜量較大�����,隨著鉆削深度的增加�,孔軸心線的偏斜量出現(xiàn)明顯增加趨勢,出鉆階段的偏斜量已經(jīng)達(dá)到0.6 mm 左右。分析原因是因?yàn)殂@削初始��,進(jìn)給量太大�����,導(dǎo)致鉆頭受力較大��,引起孔軸心線過度偏斜。

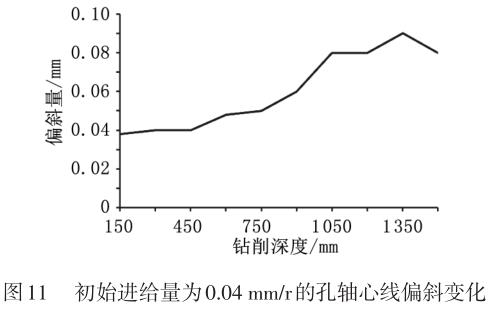

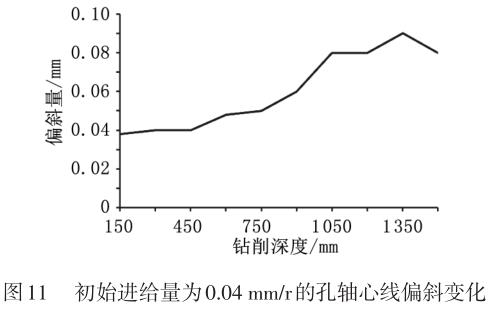

加工第二根試驗(yàn)件時�����,減小入鉆階段的進(jìn)給量�,將進(jìn)給量設(shè)置為 0.03 mm/r,等鉆頭進(jìn)入穩(wěn)定狀態(tài)時,再將進(jìn)給量設(shè)置為 0.04 mm/r,以減小鉆削初始階段孔軸心線的偏斜���,加工完之后孔軸心線的變化趨勢如圖11所示。

從圖 11 可以看出,減小鉆頭入鉆階段的進(jìn)給量可以明顯改善孔軸心線的偏斜�����。當(dāng)鉆削深度達(dá)到450 mm 時�,鉆頭基本進(jìn)入穩(wěn)定鉆削階段,此時將進(jìn)給量改為 0.04 mm/r,可以看出�,雖然調(diào)大進(jìn)給量之后孔軸心線的偏斜量有所增加��,但基本在可接受范圍之內(nèi)。

3、結(jié)束語

(1) BTA 鉆頭 3 個刀齒所處的切削環(huán)境不一樣,產(chǎn)生的切屑形狀也不一樣。中心齒產(chǎn)生的切屑多為理想的短而小的C型屑�,中間齒產(chǎn)生的切屑多為不易斷屑的長條形螺旋狀切屑��,邊緣齒產(chǎn)生的切屑多為不易排出的螺卷型切屑。就切屑厚度而言,中心齒產(chǎn)生的切屑厚度最大����,穩(wěn)定在 0.2 mm 左右���,中間齒和邊緣齒產(chǎn)生的切屑厚度接近���,穩(wěn)定在 0.1 mm 左右��。就切屑寬度而言,邊緣齒最大����,中心齒次之,中間齒最小��。

(2) 切屑壓縮率一定程度上反映了刀齒的平均塑性應(yīng)變大小���。邊緣齒的平均塑性應(yīng)變最大�,中間齒的平均塑性應(yīng)變最小。中間齒切屑的容屑系數(shù)穩(wěn)定在 9 左右����、邊緣齒切屑的容積系數(shù)穩(wěn)定在 23 左右時�,可以順利排屑�����。加工中可以適當(dāng)調(diào)整切削參數(shù)��,減小切屑容屑系數(shù),以達(dá)到順利排屑的目的���。

(3) 減小鉆頭鉆削初始時的進(jìn)給量,可以明顯改善孔軸心斜的偏斜�����。采用該方法不但可以改善工件加工質(zhì)量���,還可以提高加工效率���。

參考文獻(xiàn):

[1] 吳明陽, 陳勇, 趙旭, 等. PCBN 刀具高速切削鎳基高溫合金切削力及刀具磨損試驗(yàn)研究[J]. 工具技術(shù), 2017, 51(4):14-17.

[2] 辛民, 王西彬, 康運(yùn)江, 等.鎳基粉末冶金零件的切削試驗(yàn)研究[J]. 工具技術(shù), 2005(06): 14-17.

[3] Durul Ulutan, Tugrul Ozel.Machi-ning induced surface integri?ty intitanium and nickel alloys:Areview[J]. International journal of machine tool and manufacture, 2011, 51(3): 250-280.

[4] Y.B.Guo, A.W.Warren, F.Hashimoto.The basic- relationships between residual stress, white layer, and fatigue life ofhard turned and ground surfaces in rolling contact[J].CIRP Journal-of Manufacture Science Technology, 2010, 2(2): 129-134.

[5] 邵振宇, 黃曉斌, 張雪飛.錯齒BTA深孔鉆削40CrMoA的切屑形態(tài)分析與研究[J]. 煤礦機(jī)械, 2015(6):140-141.

[6] V.P.Astakhov, M.O.M.Osman. An analytical evaluation of the cutting forces in self piloting drilling using the model of shear zonewith parallelboundaries.Part1: Theory,International[J].Ma?chine Tools Manuf, 1996 (36):1187-1200.

[7] 劉戰(zhàn)鋒, 韓曉蘭. 典型難加工材料深孔加工技術(shù)[M].北京:科學(xué)出版社, 2020.

[8] 黃曉斌. EA4T 車軸深孔鉆削切屑形態(tài)及刀具磨損的研究[D]. 太原:中北大學(xué), 2015.

第一作者簡介:李戰(zhàn)輝 (1996-)���,男�����,碩士研究生,研究領(lǐng)域?yàn)橄冗M(jìn)切削理論與技術(shù)�����。

相關(guān)鏈接